优化竹纤维素纤维纺纱工艺

——作者:秦 贞 俊

①、在传统的粘胶纤维的生产工艺上生产竹材粘胶纤维:由于竹材粘胶纤维有比普通粘胶纤维有更好的吸湿性、透气性、染色性及悬垂性,而且含有天然的抑菌和抗紫外线性能,因此竹材粘胶纤维具有很大的发展潜力。竹材粘胶纤维的生产工艺目前大部分仍延用普通粘胶纤维的生产工艺,普通粘胶纤维的工艺流程是:

竹浆投入→碱化→老成→黄化→溶介→熟成→过泸脱泡→水洗漂白、加油、烘干→长纤维-切断成一定长度的短纤维,缺点是生产过程有毒,生产工艺流程长,从原木浆到纤维要24小时,这并不是一条好的生产工艺,生产过程会产生对环境的污染。生产的竹材粘胶纤维上还含有少量的残硫。这种工艺不好,要逐渐淘汰。

②、目前已有可生产出无污染纯绿色的竹材粘胶纤维的绿色生产工艺技术。

它是采用水解一碱法及多段漂白精制而成浆粕,经人工催化,将甲种纤维素含量在35%左右的竹浆纤维素(粗竹浆)提纯到93%以上 (细竹浆) ,在满足纤维生产要求的基础上,再由化纤厂经湿法纺丝加工制成竹纤维。产品性质要比普通粘胶纤维好,干强、湿强都比普通粘胶纤维高,对环境无任何污染,完全可生物降解,竹纤维来自自然而又完全回到自然。这种竹材粘胶纤维的最终产品由有于具有许多特异功能,可用于制做浴巾、毛巾、床上用品,医务及病员服装、鞋垫、睡衣、休闲衣、T-血衫、袜子等。

概括起来,这种新的生产绿色竹材纤维的绿色生产工艺流程是:

原竹—粗竹浆—细竹浆—纺丝-竹纤维素纤维—拉断成短纤维-供纺织厂纺纱及织布.这是目前生产竹纤维长丝常用的工艺,

③、欧洲生产LYOCELL纤维的生产工艺技术加工生产木材粘胶纤维素纤维,可消除对环竟及产品的污染.在基础可进一步提高竹材粘纤维的性能.其工艺流程如下:

木纤维素浆→含水溶剂NMMD溶介→过泸脱泡→挤压纺丝→水洗漂白→加油烘干→纤维长丝—拉断机-短纤维。水及溶剂基本上都可以回收。溶剂及水可全部回用,回收率约99.50%,我国在十二五期间应加快LYOCELL纤维的生产工艺技术的研制与开发并应用这种技术加工LOCELL纤维的的工艺生产竹材粘纤维或麻纤维为原料的再生纤维,可部份替代传统的天然纤维。应用LYOCELL纤维的生产技术加工生产竹材粘胶纤维,不仅可消除对环竟的污染。而且还可比棉花种埴节约大量的水。不污染环境,被誉为绿色纤维。也取消了种棉花用的化肥及水。不仅质量好而且生产周期短。

④、Lyocell纤维的生产工艺流程短,从原料(浆粕)投入到纺成纤维成品只要3小时,节能节水无污染。是真正的绿色节能的工艺。

即:竹纤维素浆→含水溶剂NMMD溶介→过滤脱泡→挤压纺丝→水洗漂白→加油烘干→纤维的拉断机工艺制成竹短纤维条。做为生产竹材维素纤维的主要工艺条件及下游产品质量基础。

四、将竹质纤长丝加工成一定长度的短维的方法

1、将竹纤维长丝切断成等长的竹纤维的方法

竹纤短纤维与羊毛或棉纤混纺,首先要解决竹纤长丝的拉断成短纤维问题。传统工艺是把化纤长丝切断成短纤后经梳毛机梳理成条,或者经过羊毛精梳机等一系列工序的加工纺成纱。由于竹纤维长丝本身是相互平行的。纤维非常洁净,几乎没有杂质,但切断成等长的化学纤维并经过梳毛机或梳棉机等梳理工序加工后,本来平行洁净的纤维变得紊乱并受到损伤,产生毛粒或棉粒及短绒,因此应用切断法将竹长丝切断的工艺是不合理的。使纺纱质量下降。尽管也能纺成纱织成布,但不论在工艺、产品质量以及经济上都表现出不合理。因此,切断工艺已呈现被淘汰的趋势,目前有拉断法工艺技术使化纤长丝变成一定长度,并直接成条的方法比较合理。

2、拉断法制条工艺

⑴、拉断法直接制条是一项逐渐完善、合理的制条工艺。拉断设备上由若干对牵伸罗拉组成,

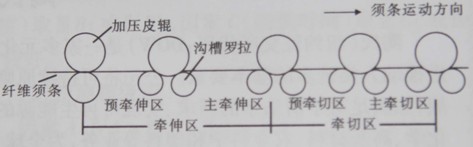

如图1、拉断机工艺示意图

图1、拉断机工艺示意图

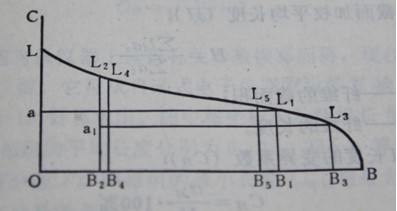

以毛型纤维长度为例:喂入的束丝,经受预拉伸及主拉伸作用,当拉伸罗拉对束丝的拉伸力超过纤维断裂伸长限度时,将在各根纤维的强力弱环处发生断裂。束纤维长丝拉断长度可根据工艺要求在一定范围内呈现随机分布状态,其手扯长度分布接近于天然羊毛纤维的拜式分布(图2),或另设定一定拉断长度,因而提高了被拉断后纤维的纺纱性能,克服了用切断法所得到的等长纤维而导致的牵伸中周期不匀。这种拉断后短纤维直接在拉断机上制成纤维条,既没有毛粒又极少有杂质,从而使针梳机上混纺毛条质量大大提高。

图2、手扯羊毛纤维长度分布图

图中:横座标为纤维根数百分数,纵座标为纤维长度

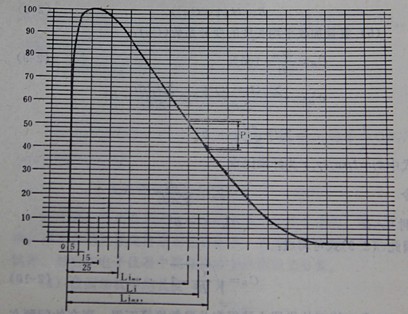

后来发展到应用电子仪器对羊毛纤维长度进行分析,纤维长度的分度分析的更精确,更能很好的指导生产。

图3自动电子仪器测试的羊毛纤维长度分布图

图3中纵座标是纤维的长度 横座标为长度的分布

⑵、拉断机产量很高,比切断机方法高几倍,尤其在加工丙烯腈系列纤维及纤维素系列纤维时产量更高。竹纤维长丝拉断后的短纤维具有以下特征:

- 在竹长丝转化为短纤维的拉断过程中,纤维经历了剧烈的拉伸作用,纤维细度比拉断前长丝要细,如果3旦尼尔的长丝拉断后会变为2.5旦尼尔。

- 拉伸后纤维的定向性提高,因此短纤维抗拉强度提高,断裂强度由4g/旦尼尔增至6g/旦尼尔;但断裂伸长有所降低,拉伸前伸长率为35%,拉伸后降为15%—17%。

- 拉断后纤维吸收染料的能力降低,纤维的收缩率较大,因此要经过蒸气加工处理,以改善染色性及缩率。

- 拉断后的短纤维两端呈尖型,纺出纱来手感好,纤维长度分布图接近于天然纤维长度的分布(如羊毛、棉等),有利于改进纺纱性能。