21世纪棉纺织技术的新发展(离线质量监控技术)

——作者:秦贞俊

⑶、对原棉成熟度的逐包检验

在测试成熟度MR时可应用测成熟度的传感器,测得成熟度的情况的单位是成熟度比率,转换很方便。棉纤维成熟度对棉纱质量影响很大。

不成熟纤维含量越多会使纱在线的棉结增多,从而使纱线和织物的外观粗糙而不均匀,成纱强力也因为不成熟纤维的增多及所造成的短绒增加而降低,使得织造效率降低。此外,还由于不成熟纤维分佈不均匀,会造成织物的染色横挡疵点,影响成品织物的外观,因此,棉纤维的成熟度应做为纺纱混配棉的重要控制指标。同时也要应用先进的检测仪器进行逐包检验,并控制与掌握不成熟纤维含量及分佈,以稳定与提高产品质量。

成熟度好的纤维在纺纱加工中具有较高的强力及弹性,不成熟的纤维强力弱,在轧花及纺纱过程中容易断裂,从而使平均长度减少,增加短纤维含量。不成熟的纤维刚性亦差,在加工生产中容易造成棉结,使纱及织物外观粗糙而不均匀,在纺纱加工中断头高,不成熟纤维还会产生废纤,成纱强力低、纱疵增多。

不成熟的纤维含量多,使织造效率低并影响最终织物的外观及质量。成熟纤维对后工序化学加工也有影响,如丝光、印染加工、树指整理等,成熟的棉纤维丝光的效果均匀,在染色时棉结对染料的亲合力相对低,使染后织物外观出现白点。由于不成熟纤维的分佈不均匀,也会使织物产生染色横挡疵点,不成熟纤维定型性差,染料吸收性能较大,染后洗涤时染料从纺织品的外观质量十分重要,织物中存在的各种外观疵点会直接影响纺织品的竞争力。实践表明,有70%影响织物染色效果的原因是原棉本身造成的,其中织物染色后出现的横档疵点更为突出。,对此国内外专家进行了许多有效研究,并取得了极大进展不成熟纤维中洗掉,形成织物条影轻重的变化及横档疵点。

根据试验条件及结果可按以下棉包成份安排混棉并进行逐包检验

①、每批与批棉包间不成熟纤维含量差别最大不超过0.5%。

②、每批内棉包包与包之间IFC偏差系数差异最大不超过2%,

在上述控制范围,由于不成熟纤维含量百分比的分佈造成的横挡疵点会基本消除。纺纱生产也基本稳定。

长岭产的FM10棉纤维成熟度测试仪,是一种快速试棉纤维成熟度的测试仪,可测试棉纤维的成熟度、马克隆值机细度等项指标,但还不能直接反应出不成熟纤维的占的百分比。

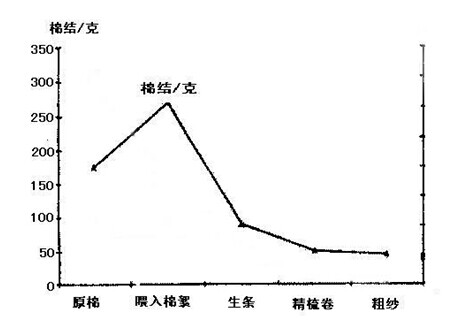

⑷、对生产过程进行质量监控 应用USTER AFIS棉纤维性质检测仪,可以根据纤维长度、棉结、杂质含量等纤维参数的变异对整个生产过程进行控制。通过监测这些参数,可以对不同生产设align="left" hspace="12">备的除杂3、和牵伸进行正确的设置,同时了解每一生产过程的除杂效率及零部件磨损情况。

图2、应用USTER AFIS对各工序在制品的棉结含量测试结果的分佈图(下图为转杯纺纱)

⑸、检测与控制精梳落棉量,检测与控制精梳落棉量是提高精梳条及精梳纱质量的重要途径。精梳机的落棉对于从条卷中排除短纤维、棉结、带籽屑棉结、不成熟纤维、提高精梳条中好纤维占的比例,减少精梳条及纱线中的短纤维、棉结等起重要的作用。不同的精梳机落棉率,会使精梳条及纱线中短纤维、棉结含量不同,好纤维的比例亦不相同,对成纱质量有显著影响,短纤维含量的多少影响纱线的性质,如单纱强力、强力不匀率、断裂伸长、伸长不匀率及强力弱环等物理指示。纱线毛羽与精梳落棉量有关,落棉量加大不仅减少棉结,

精梳机落棉率加大,棉结含量相应减少,实践中根据产品质量要求生条棉结含量的情况以及精梳制成率对工厂经济效益的影响,适当确定最佳落棉量与棉结含量的比值。如果精梳机落棉率加大能与转杯纺相结合,则加大精梳机落棉率,一方面可进一步减少精梳条及精梳纱的棉结和短绒,提高精梳纱的品质,另一方面把精梳机落棉用于转杯纺生产转杯纱,在经济上是合算的。

一些棉纺织企业,为了使精梳条洁净,进一步降低精梳条中的结杂含量,提高精梳条的质量,加大了精梳落棉量达到18-20%左右或更大,将落棉应用在转杯纺中纺制相应支数的转杯纱,即提高了精梳纱的产品质量,又使精梳落棉得到充分利用,使产品质量与经济效益达到一定的平衡。

影响精梳质量的因素很多,如精梳机上针的状态,夕林及顶梳针板的梳针状态,都会影响落棉和精梳条的棉结含量。

对原棉的开松与除杂净化棉网及半制品与减少棉结及短绒是一个相互依存而又矛盾的关系。要在开清棉、梳棉及精梳工序中应用USTER AFIS棉纤维性质检测仪仪对设备的各个环节研究这个问题。要在USTER AFIS棉纤维性质检测仪测试结果的指导下通过摸块化技术的应用,优化工艺及改进设备编组以柔和的加工技术在对原棉尽量开松除杂的同时最大限度的减少棉结及短绒的产生

3、乌斯特公司近年来又推出了USTER AFIS PRO2型棉纤维性质检验仪,替代了USTER AFIS棉纤维性质检验仪 ,对棉纤维的长度、成熟度、杂质及棉结含量等纤维性质的指标进行更精确的分析,控制开松、除杂、梳棉、并条及粗纱等整个纺纱工艺流程的有关质量问题。基本摸块NC可检测棉纤维及半制品中的棉结及带籽屑壳的棉结数量。更换L及M检测传感器可检测纤维长度和短纤含量以及棉纤维成熟度和不成熟纤维含量;更换杂质传感器摸块可检测棉花中的杂质和灰尘的含量。试验结果都是可重复性的可靠的。USTER AFIS棉纤维性质检验仪配用USTER AUTOJET,可实现试验操作自动化,一次可同时测试30个试样,不需操作人员介入,适应于规摸较大的纺纱厂。

此外,长岭产的XJ2128快速棉纤维性能测试仪可测试棉花的许多性质。如纤维的成熟度、长度、色泽、强度、结杂等。也是摸快化技术应用的范例。

4、性能先进的棉纺织装备与在线及离线的高科技的检测控制仪器相接合是现代化棉纺织企业进行产品质量检控的必要条件,是提高产品质量的重要途径。因此,在新建或改造一些棉纺织厂时要首先选好用好性能先进的纺织设备并注意建立起产品及半成品的在线与离线质量检测控制网络体系是当代发展高速、高产 、高效、优质、低耗的现代化企业的首要的条件。

据测试与统计:印染布的疵点有70%是原棉及纺纱过程造成的,因此在性能先进的纺织设备的先决条件下加强原棉、纺纱工程及织准工程的的质量管理对提高终端产品质量及提高生产效率具有很重要的作用。

5、异纤的检测与清除:在开清棉工序中应用人工检异纤及在开清棉工序中设置异纤检测分离器和在自动络筒机上的光电式电子清纱器的联合工作,可以使清除异后的纱布的质量达到市场需要的标准即大约每20公斤针织布允许有10根异纤, 每100平方米机织布允许有33根异纤。

在开清棉系统未端加装了异纤检测及清除系统,清除异纤的基本原理是将束状棉纤维及包缠了异纤的束状纤维首先要经过细致的开松,开松越好,束纤维越少,呈游离状的单纤维状态越好,异纤被检测清除的可能性越大,清除异纤系统安装在开清棉生产线末端及梳棉机之前。

特吕疵勒公司在2007年ITMA展出的超短流程的开清棉系统中,已把第四道工序与清除异纤的工能合在一起。

特别对于透明的、白色的丙纶纤维的检测功能是最新的检测技术发展。USTER QUANTUM3应用了最先进的数码技术替代了USTER QUANTUM2,形成光电和异纤传感器等高端技术,。清除异纤的功能更为先进。检测清除异纤的功能基本是在线的,但这套系统的作用却是多个单个仪器的作用联合组成的,如特吕茨勒开清棉中对于的清除透明的、白色的丙纶纤维的检测功能是最新的检测技术发展,是应用偏振光原理的仪器出色完成的。

我国长岭纺织机电科技公司生产的CS系列棉花异纤清除机适用于各种清梳联机老式的清花机、能有效的清除棉花中的异纤,包括白色的丙纶丝等。

6、毛羽的检测与管理

纱线的毛羽对纺织产品质量,织造效率及生产环境都有明显的副作用。纺织过程中细纱及络纱是产生毛羽的重要工序,其中细纱的纺纱三角区、钢领钢圈卷捻组件及络纱张力等对毛羽的产生有十分显著的影响。在减少纱线毛羽时,要努力降低纱线毛羽值及其分佈,使其控制在2007乌斯特公报的25%水平内。纱线的毛羽分佈不均匀以及在织造中毛羽形成新的棉结等都会影响染色布的外观质量,有的会形成横档疵点。在纺纱过程中环锭细纱机锭子与锭子、络纱机筒子与筒子之间,纱在线毛羽分佈的有差异。由于伸出纱体外的毛羽比纱体内的纤维更容易染色,从而造成坯布染色后的色差,形成横档疵点。 喷气织机生产高密织物时毛羽使相邻经纱相互缠连造成开口不清,经纱上3毫米以上的毛羽还会使引纬失败。

关于纱线毛羽的特性及其对喷气织机效率和织物外观的影响,国内外早已进行了许多研究,对毛羽数量的测定也相应地研制出各式仪器,乌斯特07年公报是应用乌斯特条干仪—3、4、型条干仪增加测试毛羽摸块测试毛羽H值。

⑴、德国蔡尔伟格(zweigle)G565型及G566型毛羽测试仪是测定纱线毛羽长度及分布状况的最新式仪器。有人对棉、粘胶短纤的普梳及精梳纱进行了测试,认为细纱毛羽长度的分布呈指数规律分布,棉纱约有75%的毛羽及毛圈长度低于1毫米,而仅有1%的毛羽长度超过3毫米。3毫米长及以上的毛羽为有害毛羽。会显著的影响喷气织机的效率。

⑵、国外纱线毛羽测定的仪器除了德国的G565外,瑞士Uster3-4-5型及最新的试验室USTER OH传感器与USTER TESTER5-S400或USTER TESTER5-S800 型条干仪结合测试纱线毛羽;还有英国锡莱研究所的毛羽测试仪等。

⑶、国产毛羽测定有YG172A型及BT—2型在线毛羽测试仪,YG172A型YG171B型毛羽仪是在YG171A型基础上进步发展起来的第三代毛羽测试仪。YG172A型仪器与日本DT201及锡莱毛羽仪等原理基本相似,而YG171B型则与G565相似,是目前国内最为理想的毛羽测试仪。可连续则试1—50次,任意选定;毛羽长度一次同时测定1、2、3、4、5、7、10、12毫米,另外有数据自动显示及打印记录机械,可报告平均值,不匀率CV%及毛羽直方图等。,我国长岭纺织电子仪器厂生产供应以上检测毛羽的仪器。别特YG172A型毛羽测试仪能对纱线中毛羽的长短、数量及分布进行自动测试和统计分析,适于对短纤纱及上浆后的经纱毛羽的测试,它是利用光电转换原理,把毛羽遮光引起的光的变化转变为电信号,经放大整形处理而形成毛羽计数脉冲,经电子计算机给于转换显示。YG172A毛羽测定仪能反应出毛羽的分布的性能,适合于提高噴气织机的要求,对噴气织机提高织机效率有作用。

⑷、纱线在线检测毛羽的分布

应用德国Wzweigle565型毛羽检测仪对纱在线毛羽长度的分布

状况进行测定分析,得出纱线毛羽的累计分佈

符合负指数涵数规律,即:

N(x)=Ae-bx------1

式中N(x)─等于或大于X长度的毛羽根数,

X─毛羽的设定长度

A、B─反映纱线毛羽特性,作为评价毛羽的指数。

图3纱线上毛羽的分布曲线符合负指数涵数规律

应用G565型毛羽测试仪对各种类型纱线的毛羽进行大量测试,发现大约有75%以上的毛羽长度低于1毫米,而有害的3毫米以上毛羽仅占1%。

根据毛羽分佈状况及实际生产质量的要求,确定3毫米及以上的毛羽长度为临界长度或称有害长度,并把临界长度3毫米的毛羽分布情况作为考核纱线毛羽的重要依据。

⑸. 乌斯特乌斯特公报对纱线毛羽的参考值早在89年统计资料中做出明确规定,07年公报中也规定了参考内容及相关的曲线,有毛羽值H、毛羽标准差SH、变异系数等指标。 毛羽值H是指在纱线1厘米测量范围内伸出纱体外的纤维长度,以毫米计算的累计长度,即每厘米长的纱上毛羽长度×毛羽根数。 毛羽值H与纱线支数、捻度相关,纱线越细其横截面中纤维根数越少, 伸出纱外的毛羽数亦少。纱线捻度越大,毛羽捻入纱体内的机会越大,毛羽亦少。

实践证明:单色染色织物相邻两个用作纬纱的筒子纱毛羽值H相差1及1以上时, 织物染色后会出现色差横档,虽然在原色布上这种毛羽分布的差别不明显,但染色后会有明显差别。

毛羽的标准差SH是考核毛羽分布的第二指标,是描述纱线卷装内部毛羽变异的数值,相对于筒子纱卷装而言,相邻两个筒子的纬纱间毛羽的差别也会影响染织物的外观。

毛羽的变异系数是CVH描写整体毛羽分布的情况, 是考核批量生产的纱线毛羽分布的均匀情况 在生产实践中要特别注意解决毛羽H值及标准差的考核, 要努力消除锭子之间、 筒子之间毛羽H值的差别,缩小毛羽分布的离散程度。改善整体毛羽分布的均匀度。

纯涤纶短纤维纯纺或混纺纱,由于毛羽存在会引起织物起球,影响织物外观,希望H值要更小。

⑹、现代化新型细纱机或转杯纺纱上配有在线监测器,以热、声或张力传感器来发现运转异常的锭子或卷绕头,有的甚至配智能型的微电子技术,跟踪分析异常问题发生的原因,并以荧屏显示报告,使每个锭子或卷绕头的质量完全处于受控状态,以达到减少毛羽H值控制锭与锭、台与台之间的差异。在普通环锭细纱机或络纱机上要进行人工反复的检查每个纺锭气圈状况等,进行质量守关,结合毛羽检测仪的检测结果来发现不正常因素及时进行处理 毛羽分佈不匀会引起织物染色不匀产生染疵,3毫米以上长度的毛羽会影响喷气织机开口清晰程度,引起径纬间停台,影响织机效率。毛羽在纺纱过程中会部分脱落从而引起飞花增多、污染环境,产生疵点等,国内外对减少毛羽问题进行了大量的研究并取得许多显著成果。 细纱及络纱是引发毛羽增加的主要工序,不正确的纺纱会使毛羽增加1.5-2.5倍, 络纱工序由于络纱速度高、张力大、摩擦力大使纱线经过络纱后毛羽会增加3-4倍。细纱机上纺纱三角区及钢领、钢丝圈卷捻部分是造成毛羽增加的主要因素,紧密纺环锭纺纱技术的出现,取消了纺纱三角区,使环锭纺纱线毛羽H值大大减少, 纱线表面光洁如丝,质量大大提高。钢领、钢丝圈的配合问题也取得很大进步,尤其是钢领、 钢丝圈使用寿命的提高,使纺纱张力趋于稳定,毛羽H值也比较稳定

⑺、细纱紧密纺技术的出现比较好的解决了纺纱三角区产生的毛羽,使细纱毛羽减少了许多。