21世纪棉纺织技术的新发展(喷气机的织前准备技术)

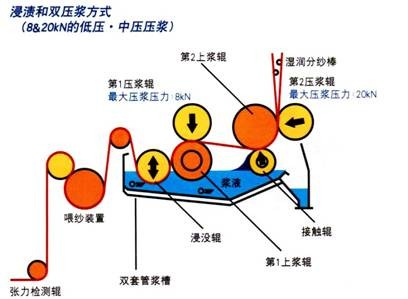

中、低压上浆采用浸渍方式的浸没辊,最低限度的减少了对片纱的损伤。第2上浆辊和接触辊是偏心的,接触辊带上来的浆液不会使纱片造成紊乱,纱片排列整齐,大幅度减少了并头或产升带状纱。利用接触辊可加深纱的内部的渗透,在去除多余的浆液后,由于是在不供给浆也的情况下进行最后的压浆,因此虽然采用中压压浆(最大20KN),但也可得到与高压压浆(最大40KN)相同多的压浆效果。利用中压压浆可使内部渗透较大,可生产出柔软性高的上浆纱。即使是中、细支纱也可以减少经纱毛羽和减少断头的发生。

图17、中、低压上浆—浸渍和双压浆(压浆力20 KN 及以下)

五、TTS10S浆纱机的烘干系统

1、烘干效果均匀,烘干能力提高是TTS10S浆纱机的烘干系统的一大特点,在设置烘干技术时考虑到上浆经纱的伸长率,首先上浆后的经纱垂直进入烘房的预烘锡林,预烘锡林是积极传动的可防止加减速度时对经纱伸率的影响,减少经纱伸长率。

2、主烘锡林采用半积极式的磨擦传动的方式,使经纱在主烘筒上吸收烘干而热收缩,保持纱的伸率。

3、确保了片纱与烘干锡林的接触长度,使毛羽倒伏情况良好。

4、由于烘干锡林是并排配置,能做到各片纱的干燥条件一样,从而使全部经纱得到均匀的烘干效果。

5、由于确保了预烘锡林与片纱的接触长度,可以防止上浆经纱急速烘干,可分为两个纱片分别烘干,与水冷式湿润分绞棒配合,实现良好的毛羽倒伏,由于从最后压浆辊到预烘锡林的距离短,可防止纱的侧滚。双浆槽也可加工强度不高的经纱。

6、TTS10S浆纱机的浆纱技术使浆后的纱的毛羽比浆前将减少70%以上

六、多单元分节单独应用AC矢量电机传动及经纱张力控制技术

1、恒定的经纱张力控制包括经纱从在经轴架上的退绕经过上浆、烘干及织轴的卷取的全部过程,好的张力控制必须做到受浆的经纱的全部累计伸长率控制在1%以内。使后工序经纱在高速喷气织机织造时具有较大的伸长率,断裂功高,经向断头减少,提高喷气织机的生产效率。

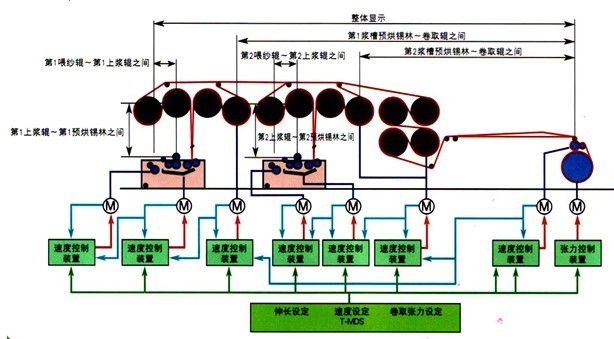

2、多单元传动技术在许多浆纱机上早已得到应用,如果是双浆槽的浆纱机,多用8电机分段传动;也有三浆槽的浆纱机生产色织或多品种经纱上浆,用12个电机分别分段传动。以控制各段经纱的伸长。提高喷气织机的断裂功。

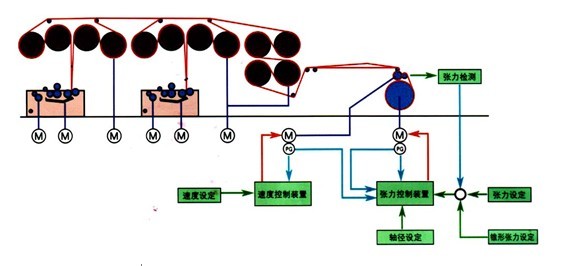

3、在上浆、烘干、卷取等不同位置配置了单独的AC矢量电机,应用T-MDS计算机控制系统进行数字伸长控制。由于是数字电机控制,因此对经纱张力控制是高度再现性和精密的控制。也可简单的切换使用单浆槽上浆或双浆槽上浆。单浆槽上浆适于较少经纱或强拈纱;双浆槽可在浆纱机上同时加工生产不同的伸长率的异种或不同粗细品种的纱支。也可设置不同速度两种摸式,可防止由于热收缩引起的异常张力,单独的AC矢量电机使浆纱张力和伸长率受控而得到高质量的上浆经纱。伸长的设定与显示都可通过T-MDS计算机的屏面上进行。正确的合理的多电机传动方式可保证在线受浆的经纱的全部累计伸长率低于或等于1%。TTS10S浆纱机采用的多节传动方式的数字伸长控制方式是应用多个单独的AC矢量电机在-MDS计算机控制下运行的,因此受浆后的经纱的伸长率低。能保持再现性及质量的稳定一致性。

3、TTS10S浆纱机通过应用AC矢量电动机实现对卷取张力的控制,可在T-MDS上任意设置最大6000N(车速125米/分)或最大7500N(车速100米/分)的很广范围内卷取张力,以高精度进行控制。而且能控制任何织轴轴径。更换经轴时的片纱的生头操作通过生头同装置在开始卷绕时对经轴轴径和送经辊进行同步控制。在生头结束后通过向张力控制的切换,可很容易的进行生头卷绕。

图18、TTS10S浆纱机多单元单独的AC矢量电机控制系统图

3、TTS10S浆纱机通过应用AC矢量电动机实现对卷取张力的控制,可在T-MDS上任意设置最大6000N(车速125米/分)或最大7500N(车速100米/分)的很广范围内卷取张力,以高精度进行控制。而且能控制任何织轴轴径。更换经轴时的片纱的生头操作通过生头同装置在开始卷绕时对经轴轴径和送经辊进行同步控制。在生头结束后通过向张力控制的切换,可很容易的进行生头卷绕。

图19、TTS10S浆纱机采用AC电动机对卷取张力的高精度控制

4、TTS10S浆纱机对经轴架退绕张力的控制:应用气压锡林对个别带式制动系统进行反馈控制。由于通过精确及反应能力灵敏的电气式张力检测和无接触检测的并用,以与经轴卷绕直径成比例的空气压力为基础进行反馈控制。因此在浆纱机加速减速时也可获得稳定的张力值。此外也有在经轴架上配置张力控制的专用链条滑轮的特别规格的装置,能对经轴的震动在经轴与离合器的接合处部份吸收,使张力控制更稳定。

5、此外还有双系列张力控制装置,可对两个浆槽分别进行张力控制。